ATTREZZATURE DA LAVORO

Quando si parla di attrezzatura di lavoro vengono subito in mente i classici utensili come un martello, trapano, sollevatore, una sega e tutte quelle attrezzature solitamente utilizzate in un contesto lavorativo per impieghi manuali.

Il D.lgs 81/08 e s.m.i. all’ art. 69; lett. a) – Titolo III, definisce attrezzatura di lavoro “ qualsiasi macchina, apparecchio, utensile o impianto, inteso come il *complesso di macchine, attrezzature e componenti necessari all’attuazione di un processo produttivo, destinato ad essere usato durante il lavoro”.

Dunque è importante rimarcare, come la definizione suddetta, individui come attrezzatura di lavoro non solo il “ classico “ utensile, ma lo estenda a tutto il *complesso di macchine, attrezzature e componenti necessari all’ attuazione ecc.. pertanto, a qualsiasi operazione connessa ad un attrezzatura di lavoro (Fotocopiatrice, Telefono, Video Terminale ecc.) ovvero, alla relativa manutenzione, messa in servizio, pulizia, riparazione, trasformazione, il montaggio, trasporto e impiego.

Tra le innumerevoli attrezzature da lavoro in commercio, alcune – come ad es. le macchine a pressione, Atex (rischio esplosione ), sono soggette alla marcatura

CE = Conformitè European

ad indicare una direttiva europea (che dovrà’ essere poi recepita dagli stati membri) che ha stabilito la conformità del prodotto dichiarata dal costruttore e che potrà essere utilizzato in sicurezza coerentemente a quanto indicato nel libretto di istruzioni.

Per quanto concerne i requisiti di sicurezza come disposto dall’ art. 70 d.lgs 81/08 e s.m.i., le attrezzature devono essere conformi alle specifiche disposizioni legislative e regolamentari di recepimento delle direttive comunitarie di prodotto.

E’ opportuno precisare, che un prodotto emesso prima del recepimento delle direttive comunitarie come ad es. una macchina prodotta prima del 1996 (anno in cui è diventata obbligatoria la marcatura ce per le macchine) dovrà’ essere conforme a requisiti generali di sicurezza dettati nell’allegato V del medesimo art.70 com. 2.

Si considerano conformi alle disposizioni di cui al comma 2 le attrezzature di lavoro costruite secondo le prescrizioni dei Decreti Ministeriali adottati ai sensi dell’articolo 395 del decreto Presidente della Repubblica 27 aprile 1955, n. 547(N), ovvero dell’articolo 28 del decreto legislativo 19 settembre 1994, n. 626(N).

Al fine di evitare infortuni, prevenire malattie o più in generale di fare usi impropri delle attrezzature, nell’ ambito degli obblighi di cui agli artt. 36 e 37 i lavoratori devono ricevere – da parte del datore di lavoro – la necessaria informazione e istruzione, una formazione e un addestramento adeguati, in rapporto alla sicurezza relativamente:

a) alle condizioni di impiego delle attrezzature;

b) alle situazioni anormali prevedibili.

Inoltre, il datore di lavoro provvede affinché i lavoratori incaricati dell’uso delle attrezzature che richiedono conoscenze e responsabilità particolari di cui all’articolo 71, comma 7, ricevano una formazione, informazione ed addestramento adeguati e specifici, tali da consentire l’utilizzo delle attrezzature in modo idoneo e sicuro, anche in relazione ai rischi che possano essere causati ad altre persone così come stabilito dall’ art. 73 comma 4.

In un ottica di prevenzione è assolutamente fondamentale il rispetto delle leggi che obbligano il datore di lavoro ad effettuare verifiche e controlli delle attrezzature di lavoro, cosi’ come stabilito dall’art. 71, comma 4 e 8.

Particolare attenzione va riposta su quanto disposto dal comma 6 del suddetto art. 71, il quale obbliga il datore di lavoro a prendere “le misure necessarie affinché il posto di lavoro e la posizione dei lavoratori durante l’uso delle attrezzature presentino requisiti di sicurezza e rispondano ai principi dell’ergonomia “.

Per fare un esempio, non è sufficiente che il datore di lavoro metta a disposizione “una“ scala ( anche se quest’ultima rispetta i requisiti previsti dalle norme) ma bensì “la“ scala che sia anche compatibile (tramite misure necessarie) con il posto di lavoro e la posizione dei lavoratori durante l’uso delle attrezzature ecc...

Poiché gli ambienti di lavoro, anche per ragioni tecnologiche possono mutare, è importante che l’ Rls ad ogni cambiamento dell’ambiente di lavoro o della tecnologia utilizzata (ad es. macchinari di produzione), si accerti che le attrezzature fino a quel momento utilizzate, mantengano i requisiti di sicurezza e rispondano ai principi ergonomici.

Relativamente alla periodicità dei controlli da effettuare su determinate attrezzature, il D.lgs 81/08 e s.m.i. le specifica nell’ allegato VII di cui riporto alcuni esempi:

Scale aeree ad inclinazione variabile |

Verifica annuale

Apparecchi di sollevamento materiali con portata superiore a 200 Kg. non azionati a mano, di tipo mobile o trasferibile, con modalità di utilizzo riscontrabili in settori di impiego quali costruzioni, siderurgico, portuale, estrattivo |

Verifica annuale

Apparecchi di sollevamento materiali con portata superiore a 200 Kg. non azionati a mano, di tipo mobile o trasferibile, con modalità di utilizzo regolare e anno di fabbricazione non antecedente 10 anni |

Verifica biennale

Piattaforme di lavoro auto sollevanti su colonne |

Verifica biennale

mentre funi e catene salvo specifica indicazione da parte del fabbricante debbono essere sottoposte a controlli trimestrali.

Vediamo ora quali possono essere alcune azioni utili che può esercitare l’Rls ed in particolare la conformità rispetto alle norme delle le macchine utensili :

-

Verificare la presenza della marcatura CE ( se macchina nuova o costruita dopo il 1996 ) e nel caso di macchina acquistata usata, se prodotta prima del 1996, chiedere al responsabile aziendale una copia della perizia giurata (rilasciata da un tecnico abilitato che ne attesti la conformità rispetto alle leggi vigenti)

-

Verificare, tramite prova pratica, il corretto funzionamento del dispositivo di arresto macchina (Pulsante – fungo rosso- emergenza) e accertarsi che il lavoratore possa azionare il pulsante di emergenza senza spostarsi dalla macchina

-

Verificare che le protezioni degli organi di lavoro (dischi, punte, mandrini ecc.) e gli organi in movimento ( ingranaggi, cinghie, macchine a bascula ecc.) siano installate in modo tale da evitare qualsiasi contatto, anche accidentale, con il/la lavoratore/trice

-

Verificare che determinate macchine in movimento (come ad es. nastri trasportatori a movimento verticale, smistatrici ) siano protetti da carter fissi rimovibili tramite chiave e che per accedere ovvero intraprendere qualsiasi azione sulla stessa, sia presente – nello spazio previsto per l’ accesso – il micro interruttore che ne determini l’ arresto e che sia presente sulle macchine che necessitano un attraversamento il pulsante di fermo nastro che permetta il suo attraversamento in sicurezza.

Per quanto riguarda le attrezzature per il sollevamento è opportuno verificare:

-

La leggibilità delle targhette in cui deve essere indicato la portata massima delle cinghie dell’imbracatura.

-

La presenza di indicazioni precise del peso del carico da sollevare

-

Che le cinghie sia a norma e visibilmente in ottimo stato e che i ganci siano dotati di un sistema chiusura all’imbocco.

-

Che siano stati effettuati i controlli periodi previsti sulle attrezzature con portata maggiore di 200 Kg richiedendo(al referente aziendale ) la documentazione che attesti la verifica effettuata.

Particolare attenzione deve impiegare l’ Rls rispetto alla postazione abitualmente impiegata dai lavoratori che rientrano nella mansione di addetto al VDT (video terminale).

In questo caso, molti possono essere i rischi e pericoli per la salute e sicurezza determinati dalle attrezzature di lavoro e dall’ambiente in cui si svolge l’ attività lavorativa ma che spesso vengono trascurati o non considerati con la giusta accuratezza da parte del datore di lavoro.

Vediamo alcuni aspetti fondamentali da verificare e suggerire:

-

La corretta postura al video terminale

-

La sedia deve essere regolabile nella seduta, nello schienale ( 90° 110°) in funzione dell’antropometria del lavoratore cosi’ da permettere il mantenimento della corretta postura.

-

tessuto traspirante e 5 razze come piedi di sostegno

-

Un eventuale affaticamento visivo può essere momentaneamente diminuito rivolgendo saltuariamente lo sguardo ad inseguire il perimetro del soffitto e verso oggetti lontani almeno 6 metri (possibilmente con tonalità di colore diverso ) oppure se possibile socchiudere le palpebre uno o due minuti.

-

Fonte di luce naturale o eventualmente artificiale che permetta una buona illuminazione dell’ambiente di lavoro senza abbagliare direttamente o, al contrario, troppo debole da generare disagio al lavoratore per il lavoratore.

-

Un adeguata informazione e formazione come disposto dall’ art. 177 del D.lgs 81/08 e s.m.i. e in via generale dall’ art. 18 del citato D.lgs.

I requisiti e la caratteristiche dei componenti previste per la postazione affinché rispondano a principi ergonomici sono individuati nell’ allegato XXXIV del suddetto D.lgs.

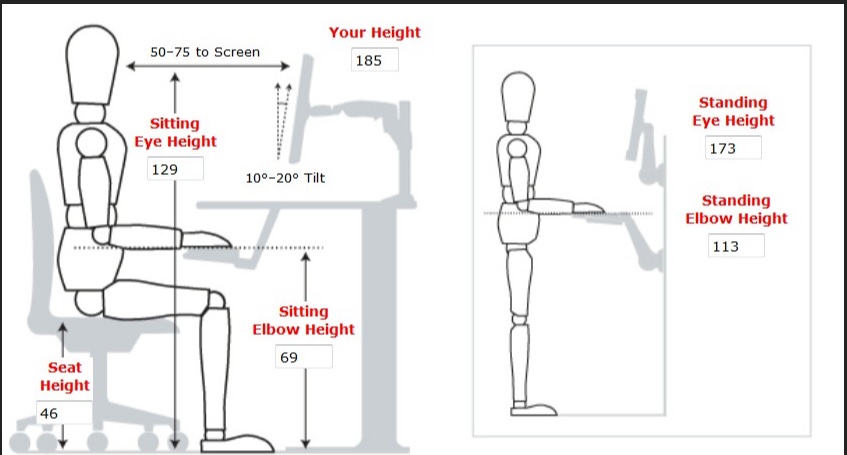

In via prettamente esemplificativa, di seguito un immagine in cui si possono visualizzare alcuni principi ergonomici da considerare nella postazione di lavoro: